Ngành thực phẩm – đồ uống ngày càng bị siết chặt về vệ sinh an toàn thực phẩm, các tiêu chuẩn quốc tế như HACCP trở thành yêu cầu bắt buộc cho bất kỳ doanh nghiệp nào muốn tồn tại và mở rộng thị trường. Đặc biệt, doanh nghiệp sản xuất công nghiệp đang muốn xuất khẩu phải chứng minh được rằng Quy trình HACCP đang vận hành đúng chuẩn, có hồ sơ kiểm soát rõ ràng và truy xuất được nguồn gốc.

Nếu bạn đang tìm hiểu HACCP là gì, tại sao lại quan trọng và 7 nguyên tắc HACCP được áp dụng như thế nào? Bài viết này sẽ giúp bạn hiểu sâu, đúng và đủ để áp dụng ngay vào thực tế sản xuất.

Tìm hiểu về HACCP

HACCP viết tắt của Hazard Analysis and Critical Control Point – Phân tích mối nguy và điểm kiểm soát tới hạn.

HACCP là hệ thống quản lý an toàn thực phẩm có tính phòng ngừa, giúp doanh nghiệp loại bỏ hoặc giảm thiểu rủi ro gây hại đến sức khỏe người tiêu dùng trong suốt chuỗi sản xuất – từ nguyên liệu đầu vào, chế biến, đóng gói đến phân phối.

Áp dụng tiêu chuẩn HACCP không chỉ là tuân thủ luật, mà còn:

- Tăng uy tín doanh nghiệp

- Tối ưu sản xuất nhờ quy trình chuẩn hóa

- Dễ dàng vượt qua các đợt kiểm tra VSATTP

- Đáp ứng yêu cầu xuất khẩu sang Nhật, EU, Mỹ…

Đó là lý do nhiều doanh nghiệp tìm kiếm về 7 nguyên tắc HACCP tiếng Nhật hoặc các phiên bản quốc tế để đảm bảo phù hợp với thị trường đích.

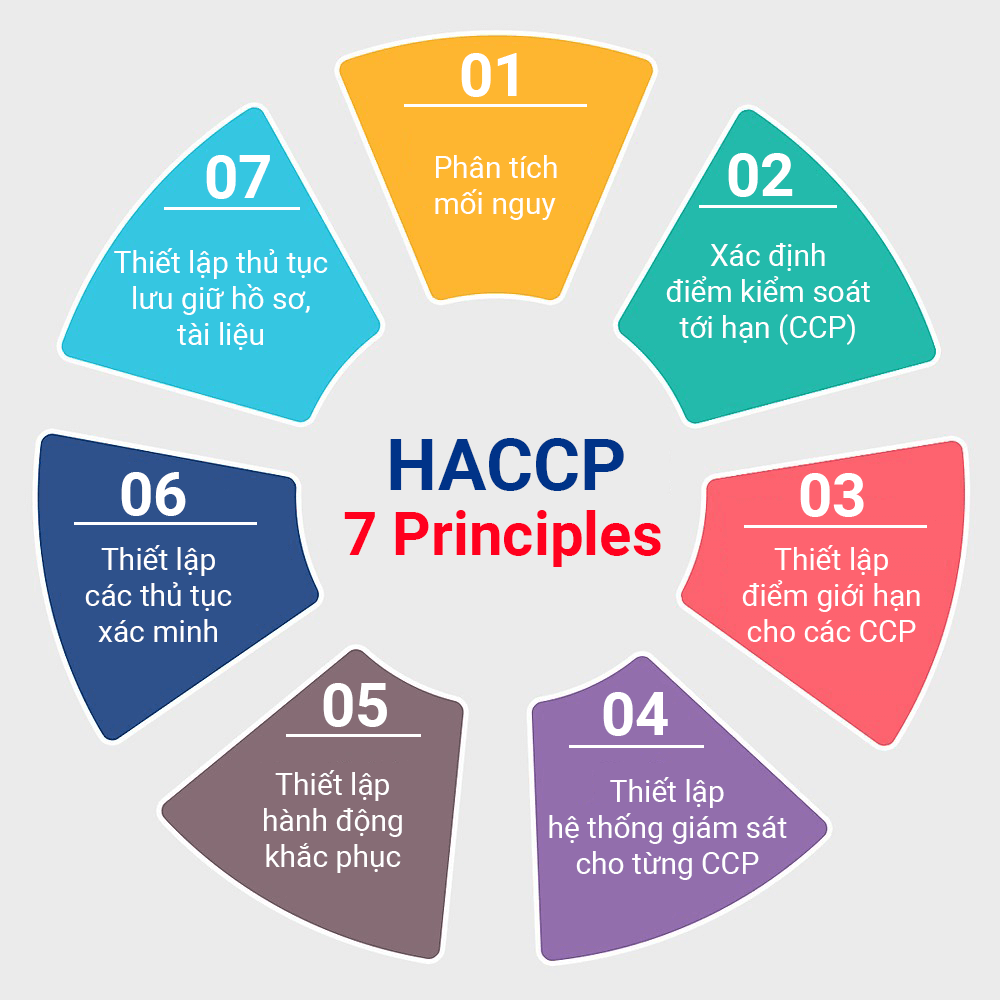

7 Nguyên Tắc HACCP Trong Sản Xuất Thực Phẩm – “Tấm Vé” Bảo Chứng An Toàn Thực Phẩm Cho Doanh Nghiệp

Bộ tiêu chuẩn HACCP gồm 7 nguyên tắc cốt lõi, thường được triển khai theo 7 nguyên tắc 12 bước HACCP trong thực tế doanh nghiệp. Dưới đây là phần giải thích chi tiết, dễ hiểu và phù hợp cho doanh nghiệp đang triển khai hoặc chuẩn bị xây dựng HACCP.

Nguyên tắc 1: Phân tích mối nguy (Hazard Analysis)

Doanh nghiệp cần xác định tất cả mối nguy có thể xuất hiện:

- Sinh học: vi khuẩn, virus, ký sinh trùng

- Hóa học: kim loại nặng, phụ gia vượt ngưỡng, tồn dư thuốc BVTV

- Vật lý: thủy tinh, kim loại, dị vật

Phân tích đúng mối nguy là bước quan trọng nhất vì nó quyết định việc xây dựng HACCP có hiệu quả hay không.

Nguyên tắc 2: Xác định các Điểm Kiểm Soát Tới Hạn (CCP)

CCP là những điểm, bước, hoặc công đoạn nếu không kiểm soát được sẽ gây ra rủi ro nghiêm trọng cho sản phẩm. Ví dụ:

- Nhiệt độ tiệt trùng sữa

- Thời gian nấu trong sản xuất đồ hộp

- Mức chlorine trong máy rửa chai

Nhiều doanh nghiệp thất bại trong đánh giá CCP vì phân tích mối nguy ban đầu chưa chính xác.

Nguyên tắc 3: Thiết lập giới hạn tới hạn (Critical Limits)

Giới hạn tới hạn phải đo lường được và định lượng rõ ràng. Ví dụ:

- Nhiệt độ nấu ≥ 75°C

- Hàm lượng dư lượng hóa chất ≤ giới hạn quy định

- pH sản phẩm trong khoảng 3.2 – 3.5

Đây là cơ sở để đánh giá sản phẩm có đạt hay không.

Nguyên tắc 4: Thiết lập hệ thống giám sát CCP

Doanh nghiệp phải xác định:

- Ai giám sát?

- Giám sát bằng thiết bị gì?

- Tần suất bao nhiêu?

- Ghi chép vào biểu mẫu nào?

Hệ thống giám sát càng chặt chẽ, doanh nghiệp càng dễ dàng vượt qua các đợt thanh tra đột xuất.

Nguyên tắc 5: Đề ra hành động khắc phục (Corrective Actions)

Khi phát hiện CCP vượt giới hạn, cần:

- Cách ly sản phẩm

- Tìm nguyên nhân

- Điều chỉnh máy móc/nhân sự

- Lập biên bản corrective action

Hành động khắc phục là minh chứng quan trọng khi thẩm định Tiêu chuẩn HACCP.

Nguyên tắc 6: Thiết lập thủ tục thẩm tra (Verification)

Thẩm tra giúp chứng minh hệ thống HACCP đang hoạt động đúng:

- Hiệu chuẩn thiết bị định kỳ

- Kiểm nghiệm mẫu sản phẩm

- Đánh giá nội bộ

Đây cũng là yêu cầu bắt buộc của khách hàng và đơn vị chứng nhận quốc tế.

Nguyên tắc 7: Thiết lập hồ sơ và hệ thống lưu trữ tài liệu

Tài liệu là bằng chứng duy nhất thể hiện doanh nghiệp có Quy trình HACCP hoàn chỉnh. Bao gồm:

- Hồ sơ CCP

- Phiếu giám sát

- Biên bản corrective action

- Tài liệu đào tạo nhân viên

- Báo cáo thẩm tra

Không có hồ sơ = HACCP không hợp lệ, dù doanh nghiệp có thực hiện đúng.

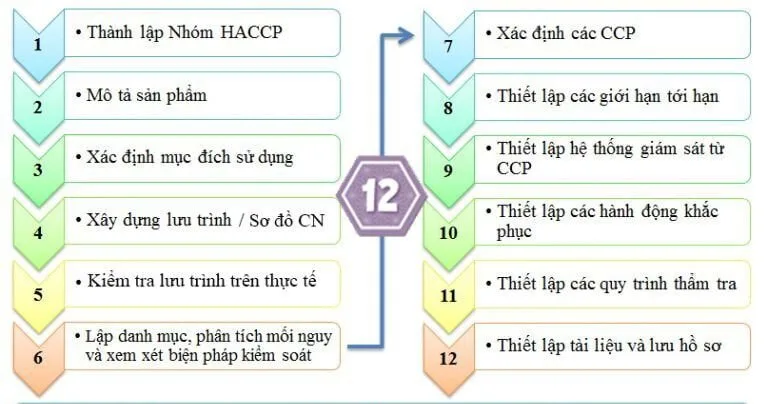

12 Bước Xây Dựng HACCP Cho Quy Trình Sản Xuất Thực Phẩm

Ngoài 7 nguyên tắc, khi xây dựng HACCP cho quy trình sản xuất thực phẩm, doanh nghiệp phải thực hiện theo 12 bước:

Doanh nghiệp cần thành lập nhóm HACCP gồm các thành viên có kiến thức chuyên môn về sản phẩm và quy trình sản xuất.

- Nhóm nên bao gồm đại diện từ nhiều bộ phận: sản xuất, QC/QA, R&D, bảo trì, kho vận… để đảm bảo góc nhìn toàn diện.

- Nhiệm vụ chính: xây dựng, triển khai, giám sát và cải tiến kế hoạch HACCP.

Doanh nghiệp phải lập bản mô tả chi tiết sản phẩm, bao gồm:

- Thành phần, công thức

- Đặc tính lý – hóa (pH, Aw…)

- Dạng bao bì

- Thời hạn sử dụng

- Điều kiện bảo quản

- Phương thức phân phối

- Các yêu cầu về an toàn

Bản mô tả này sẽ là cơ sở quan trọng cho việc kiểm soát mối nguy trong các bước tiếp theo.

Doanh nghiệp phải xác định sản phẩm được sử dụng theo cách nào, bởi đối tượng nào, và có cần xử lý nhiệt hoặc chế biến thêm không. Việc xác định đúng mục đích sử dụng giúp:

- Đánh giá chính xác mức độ rủi ro

- Thiết lập giới hạn tới hạn hợp lý tại các CCP

Nhóm HACCP cần xây dựng lưu đồ sản xuất mô tả toàn bộ quy trình, bao gồm:

- Các công đoạn sản xuất liên tục

- Dòng chảy nguyên liệu – bán thành phẩm

- Thông số kỹ thuật từng công đoạn

Lưu đồ phải phản ánh đúng thực tế vận hành trong nhà máy.

Tiến hành thẩm tra lưu đồ bằng cách khảo sát thực tế tại dây chuyền.

Mục tiêu:

- Kiểm tra tính chính xác

- Hiệu chỉnh các bước chưa đúng

- Bổ sung công đoạn bị bỏ sót

Đây là bước cực kỳ quan trọng để đảm bảo tính hiệu lực của toàn bộ Quy trình xây dựng HACCP.

Doanh nghiệp thực hiện phân tích tất cả mối nguy tại từng công đoạn:

- Sinh học: vi khuẩn, nấm men, ký sinh trùng

- Hóa học: dư lượng hóa chất, thuốc bảo vệ thực vật

- Vật lý: kim loại, thủy tinh, dị vật

Cần đánh giá:

- Mức độ nghiêm trọng của mối nguy

- Khả năng xảy ra

- Sự biến đổi vi sinh trong sản phẩm

- Điều kiện làm phát sinh mối nguy

Từ đó đề ra biện pháp kiểm soát phòng ngừa phù hợp.

Dựa trên phân tích mối nguy, doanh nghiệp phải xác định CCP – Critical Control Points.

Có thể sử dụng Cây quyết định CCP (Decision Tree) để hỗ trợ:

- Xác định công đoạn nào là CCP

- Công đoạn nào chỉ cần GMP/SSOP

- Biện pháp kiểm soát nào là bắt buộc

Nếu phát hiện mối nguy nhưng chưa có biện pháp kiểm soát → quy trình cần được điều chỉnh hoặc bổ sung công đoạn.

Mỗi CCP phải có giới hạn tới hạn (Critical Limit) rõ ràng, định lượng được, ví dụ:

- Nhiệt độ ≥ 75°C

- pH trong khoảng 3.2 – 3.5

- Hàm lượng chlorine đạt mức quy định

- Thời gian gia nhiệt tối thiểu

Giới hạn này phải được thẩm định và phê duyệt.

Hệ thống giám sát cần nêu rõ:

- Ai theo dõi

- Theo dõi bằng thiết bị nào

- Tần suất giám sát

- Cách ghi chép hồ sơ

- Quy trình báo cáo khi có sai lệch

Nếu giám sát không liên tục, tần suất phải đủ để chứng minh CCP đang được kiểm soát.

Khi CCP vượt ngưỡng:

- Cách ly sản phẩm không đạt

- Xử lý, đánh giá và ghi nhận sai lệch

- Điều chỉnh thiết bị hoặc thao tác

- Ngăn sai lỗi lặp lại

Hành động khắc phục giúp kế hoạch HACCP duy trì tính hiệu lực.

Doanh nghiệp phải xác nhận rằng hệ thống HACCP hoạt động đúng thông qua:

- Kiểm tra hồ sơ

- Kiểm nghiệm sản phẩm định kỳ

- Hiệu chuẩn thiết bị

- Đánh giá nội bộ

- Lấy mẫu và phân tích ngẫu nhiên

Tần suất xác nhận phải đủ để chứng minh hệ thống vận hành ổn định.

Toàn bộ kế hoạch HACCP và hồ sơ thực hiện phải được lưu trữ đầy đủ, bao gồm:

- Biên bản theo dõi CCP

- Báo cáo sai lệch và corrective actions

- Tài liệu hiệu chuẩn thiết bị

- Hồ sơ đào tạo nhân viên

- Báo cáo thẩm tra và xác nhận

Hồ sơ càng đầy đủ → doanh nghiệp càng dễ vượt qua thanh tra VSATTP & thẩm định chứng nhận HACCP.

Áp dụng đúng 7 nguyên tắc 12 bước HACCP sẽ giúp doanh nghiệp dễ dàng đáp ứng các tiêu chuẩn khắt khe của thị trường xuất khẩu.

Lợi ích khi áp dụng Tiêu chuẩn HACCP cho doanh nghiệp sản xuất thực phẩm – đồ uống

- Đạt tiêu chuẩn xuất khẩu sang Nhật, EU, Mỹ

- Nâng cao uy tín thương hiệu

- Giảm thiểu rủi ro bị thu hồi sản phẩm

- Chuẩn hóa quy trình sản xuất

- Tối ưu chi phí nhờ hạn chế sai lỗi lặp lại

- Vượt qua thanh tra, kiểm tra VSATTP dễ dàng

Một hệ thống HACCP tốt không chỉ giúp “qua cửa” kiểm định mà còn trở thành lợi thế cạnh tranh trên thị trường.

7 nguyên tắc HACCP chính là xương sống của mọi hệ thống quản lý an toàn thực phẩm hiện đại. Trong bối cảnh doanh nghiệp phải đối mặt với kiểm tra gắt gao từ cơ quan chức năng và yêu cầu khắt khe của thị trường xuất khẩu, việc xây dựng HACCP cho quy trình sản xuất thực phẩm không còn là lựa chọn – mà là điều bắt buộc.

Nếu doanh nghiệp muốn tối ưu quy trình, cải thiện hệ thống kiểm soát mối nguy hoặc chuẩn bị chứng nhận HACCP, hãy bắt đầu ngay từ việc hiểu thật kỹ và áp dụng đúng các nguyên tắc trên.

HOTLINE: 0274.650.2236